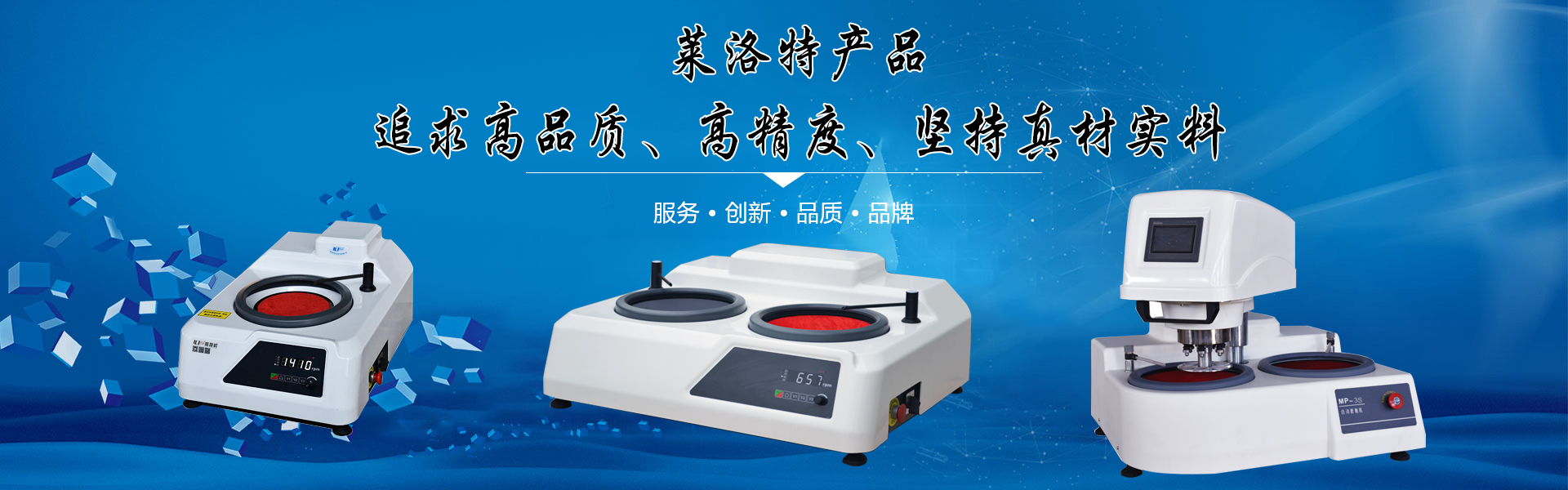

金相镶嵌机是用于金属或合金样品的镶嵌处理设备,它通过将金属样品嵌入树脂等介质中,为后续的金相切割、研磨、抛光提供更加方便、稳定和精确的样品准备条件。金相镶嵌机广泛应用于冶金、材料科学、机械、电子等行业,是金属材料分析和检测中的关键设备。以下是金相镶嵌机的一些技术特点:

1. 样品处理能力

快速镶嵌:金相镶嵌机能够在较短的时间内完成对金属样品的镶嵌。通过加热、加压的方式,使树脂在较短的时间内硬化,从而加快了样品制备的效率,适应了高频次样品处理的需求。

可处理多种材料:金相镶嵌机不仅适用于金属样品,也适用于陶瓷、塑料、电子元件等材料,特别是在样品较小或形状不规则时,具有较强的适应性。

2. 精确的温控与压力控制

精确温控系统:金相镶嵌机通常配备高精度的温控系统,通过调节温度,使树脂能够快速渗透到样品表面,并保证树脂硬化过程的稳定性。温度一般可以调节到40-180°C,以适应不同类型树脂的固化需求。

压力控制:设备可以通过控制压力来确保树脂完全包裹样品,避免气泡的产生。通过压力的控制,可以确保树脂渗透进样品的微小孔隙和裂纹,增强样品的稳定性。

3. 自动化操作

自动化温控与定时功能:现代金相镶嵌机通常具备自动加热、自动温控、自动定时的功能,用户只需要设定好温度和时间,设备会自动完成整个过程,大大提高了工作效率和一致性,减少了人为操作失误。

自动升降系统:一些金相镶嵌机还配备了自动升降系统,能够根据需要自动升降样品架,从而更加精确地控制镶嵌过程中的各项参数。

4. 高压密封技术

高压密封装置:许多金相镶嵌机采用了高压密封技术,使得树脂在高压下能够更好地渗透到样品的微小裂纹和孔隙中,确保树脂与样品之间的良好结合,避免气泡和不均匀固化现象。

气密性良好:金相镶嵌机的密封性能非常关键,确保在镶嵌过程中没有空气渗入样品中,避免树脂污染样品并影响后续分析。

5. 样品制备的高精度与稳定性

平整的镶嵌表面:金相镶嵌机的设计能够确保在镶嵌完成后样品表面平整,适合后续的金相切割、研磨和抛光。通过精确控制压力和温度,避免树脂固化不均,确保每个样品都能获得至佳的组织制备效果。

样品固定装置:金相镶嵌机通常会配备精确的样品固定装置,能够确保样品在镶嵌过程中保持稳定,防止因样品移动而影响树脂固化效果。

6. 多功能性与兼容性

多种树脂兼容性:金相镶嵌机支持多种类型的树脂使用,如热固性树脂、环氧树脂、酚醛树脂等,可以根据不同的样品类型和需求,选择适合的树脂类型。

不同尺寸和形状的样品处理能力:金相镶嵌机可以处理不同尺寸、形状和重量的样品,通常配备可调节的样品夹持系统,能方便地调整以适应不同形状的样品。

7. 节能环保

低能耗设计:现代金相镶嵌机通常采用低能耗设计,尤其是在加热和温控方面,优化能源使用,提高设备的能效。

环境友好:一些金相镶嵌机的设计考虑到环保因素,采用无污染的材料或支持环保型树脂,减少有害物质的排放和浪费。

8. 安全性能

过载保护和自动断电功能:金相镶嵌机一般配有过载保护、温控超温保护等功能,确保设备在使用过程中的安全,避免出现设备过热或异常操作。

防火防爆设计:对于使用有机溶剂或易燃树脂的镶嵌过程,金相镶嵌机往往配有防火防爆设计,以保障使用过程中的安全性。

9. 易于操作与维护

用户友好型界面:大多数金相镶嵌机配有数字化触控屏,操作简单直观,用户可以轻松设定温度、时间和压力等参数。

易于清洁与维护:设备的设计考虑到日常的清洁和维护,设备内部的树脂残留物易于清理,配有简便的清洁工具和技术,确保长期使用中设备的清洁和维护不影响工作效率。

10. 智能化功能

数据存储和追踪:一些金相镶嵌机支持数据存储和追踪功能,可以记录每次镶嵌过程中的参数,并生成数据报告,便于后续的质量控制和过程优化。

远程监控和控制:某些型号支持远程控制和监控,用户可以通过网络或手机应用来控制设备,进行状态监测和操作调整,提升工作效率。

金相镶嵌机的技术特点包括样品处理能力、精确的温控和压力控制、自动化操作、良好的密封性能、多功能性与兼容性、节能环保、以及智能化功能等。它能够提供高质量的样品制备,确保金相分析的精度和稳定性,并且在提高工作效率的同时,降低了人工操作的复杂性和误差。随着技术的不断进步,金相镶嵌机的智能化、自动化程度越来越高,成为材料分析和研究过程中不可或缺的关键设备。