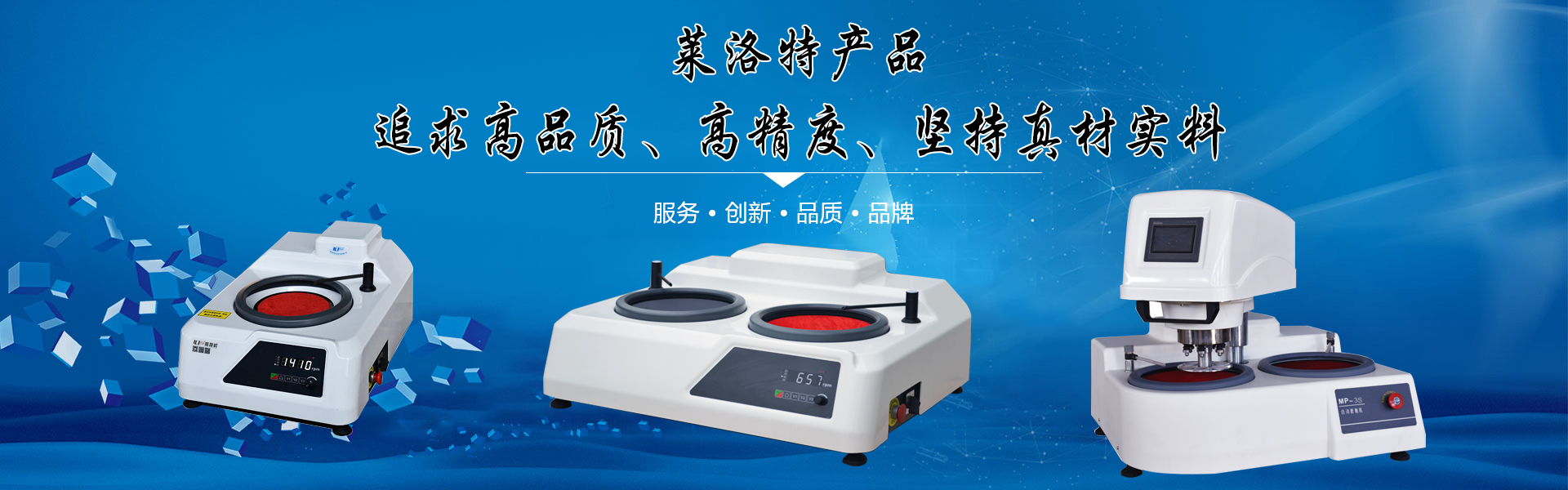

金相磨抛机在金属及其他材料的显微组织分析中,主要用于样品的表面处理,包括磨削、抛光、去毛刺等,以便进行后续的显微观察。金相磨抛机能够进行多种类型的抛光,以达到不同的表面要求。以下是金相磨抛机可以进行的几种主要抛光类型:

1. 粗抛光

目的:粗抛光是金相磨抛的头一步,主要目的是去除样品表面的较大划痕、毛刺和不平整部分,以便后续的细磨抛。通过粗抛光可以快速去除不规则的材料或先前切割过程中留下的损伤层。

使用的工具和磨料:

磨盘:通常使用硬度较高的磨盘,如金刚石磨盘或者其它刚性磨盘。

磨料:常用的磨料包括粗颗粒的金刚砂、氧化铝、碳化硅等,适合快速去除较大的表面缺陷。

2. 中抛光

目的:中抛光是在粗抛光后的进一步处理,旨在去除表面较小的划痕和材料损伤,使表面更加平整,并为精细抛光做准备。中抛光可以有效平衡去除材料的速度与表面质量,去除大部分细小划痕。

使用的工具和磨料:

磨盘:可以使用金刚石磨盘或软质抛光布,具有适中硬度。

磨料:通常使用中等粒度的磨料,如中等颗粒的金刚砂、氧化铝、白刚玉等,既能快速去除材料,又不会留下过多痕迹。

3. 精抛光

目的:精抛光用于进一步平滑样品表面,去除中抛光后可能留下的微小划痕,确保表面光滑、均匀,适合进行细致的显微观察。精抛光的过程要求更高的精度,以保证无瑕疵的表面状态,特别是用于观测细微结构时。

使用的工具和磨料:

磨盘:精抛光常使用柔软的布轮或布抛光盘,配合细磨料。

磨料:精抛光使用的磨料一般较为细腻,常用的磨料包括氧化铝、硅藻土、金刚石悬浮液等,粒度较小,能有效去除残留的划痕并细化表面。

4. 镜面抛光

目的:镜面抛光通常是为了获取高光泽的样品表面,尤其是在金相分析中要求非常平滑、无瑕疵的表面时使用。镜面抛光通常是抛光的至后一步,目的是获得表面状态,适合进行高精度的显微组织观察。

使用的工具和磨料:

磨盘:镜面抛光通常使用非常柔软的布轮或布垫,具有极高的抛光能力。

磨料:常使用超细金刚石粉、氧化铝或其他细微的抛光液,粒度极小,通常在微米级或亚微米级,可以达到镜面效果。

5. 抛光液抛光

目的:抛光液抛光是利用抛光液的化学和物理作用,进一步去除表面的微小划痕和瑕疵,以使样品表面更加光滑和均匀。抛光液有助于更细致的表面处理,特别适用于一些特别硬或易损的金属材料。

使用的工具和磨料:

磨盘:一般使用软质的磨盘或者布轮。

抛光液:使用含有微细颗粒的抛光液,通过液体与样品的摩擦作用,达到抛光的效果。

6. 超精细抛光

目的:超精细抛光通常应用于对表面平整度要求极高的样品,比如超细材料的研究、电子材料、薄膜材料等。其目的是去除样品表面几乎所有的微观缺陷。

使用的工具和磨料:

磨盘:使用非常细腻的布轮,通常采用柔软的非织物布料。

磨料:采用极为细致的抛光粉进行表面处理,达到极高的表面光洁度。

7. 湿法抛光与干法抛光

湿法抛光:湿法抛光是指在抛光过程中使用水或抛光液,以避免产生过多的热量和减少磨料对样品表面的损伤。湿法抛光常用于硬度较高的材料或者需要高质量表面的样品,如金属、合金、陶瓷等。

干法抛光:干法抛光则是不使用液体,直接使用抛光盘和磨料进行抛光,适用于软质材料或者不适合接触水的材料。干法抛光通常适用于样品要求不那么严格的情况。

8. 去毛刺抛光

目的:去毛刺抛光主要用于金属样品表面,尤其是在样品切割后,去除表面因切割产生的毛刺和不平整部分,使得样品更加光滑、精细。

使用的工具和磨料:

磨盘:常用软质或中等硬度的磨盘进行去毛刺。

磨料:使用粒度适中的磨料,避免对样品造成过多的磨损,确保表面光滑。

金相磨抛机可以进行的抛光类型包括粗抛光、中抛光、精抛光、镜面抛光、抛光液抛光、超精细抛光、湿法抛光与干法抛光以及去毛刺抛光等。根据不同的样品需求、抛光精度和光洁度要求,可以选择不同的抛光方法和磨料。通过这些抛光方法,可以有效地准备金相样品,保证后续显微组织观察的质量和准确性。